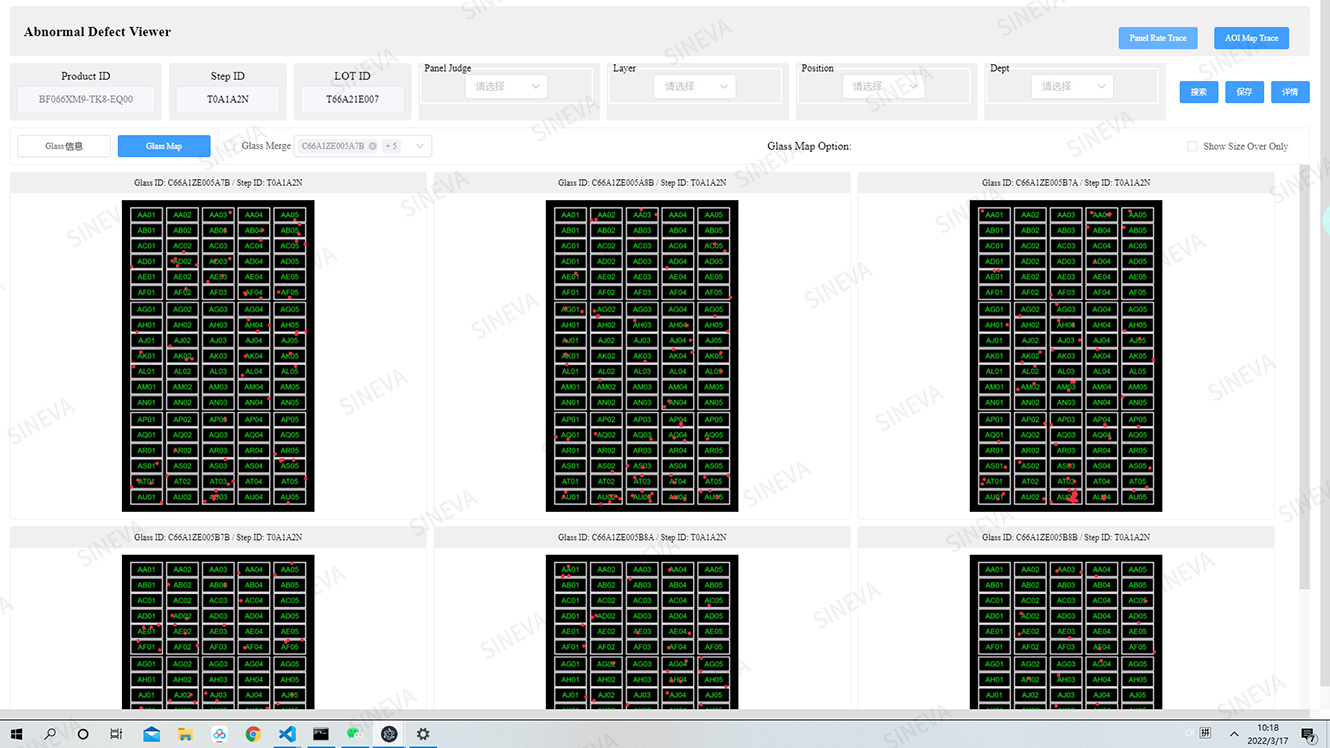

应用场景:应用于工艺环节的视觉检测,为数据分析和挖掘提供高质量数据基础,在显示面板行业工艺过程的缺陷检测中,有丰富的应用案例

产品功能

– 目标检测、图像分类、图像分割

– 模型管理:训练、推理

– 数据管理

– 高级复判

– 监控预警

– 高可用性

产品特点

– 降低质检成本

– 沉淀知识技能

– 动态提升检测能力

– 促进工艺综合改进

优势效果

|

|

面向客户的产品设计,降低质检成本85%,促进工艺综合改善 |

|

|

训练过程可视化,模型结果清晰可见,模型效果一目了然 |

|

|

强大的人工复判能力,与自动判图相得益彰,100%涵盖于人工、半人工、全自动判图场景 |

|

|

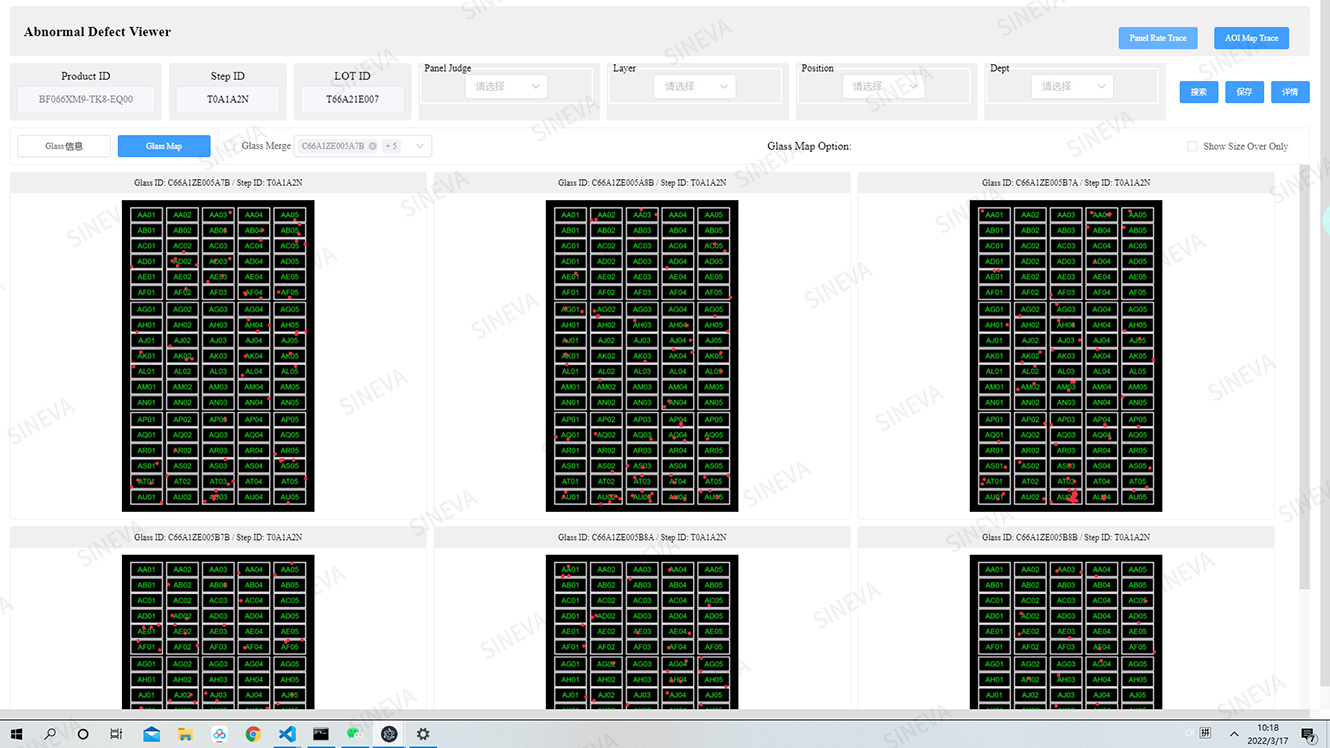

丰富的数据分析功能,具备前层追溯、Map分析、相似性分析、决策分析等功能 |

案例介绍

※ 客户为国际泛半导体的龙头企业

|

|

• 商业挑战

1. 靠人工判别或者复判产品表面缺陷

2. 缺陷种类繁多(100+种)且难以准备准确分类 3. AI人才缺乏 4. 传统思维 5. 缺少定位高价值和可快速落地应用场景的方法 |

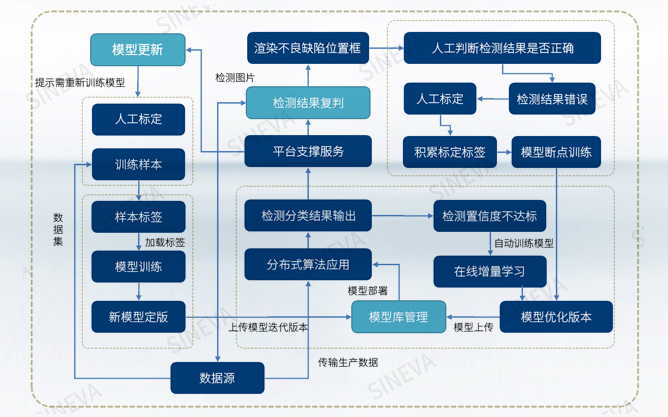

• 方案

|

|

• 方案落地效果

1. 全工厂自动判图,人员替代率80%,准确率提高20% 2. 减低质检成本85% 3. 提高产品质量并降低非质量成本(废料等) 4. 可以提供产品缺陷的根因分析 5. 辅导了5+人学会了使用和迭代已有的机器学习模型 6. 建立了缺陷检测的流程体系 |

优势效果

|

|

面向客户的产品设计,降低质检成本85%,促进工艺综合改善 |

|

|

训练过程可视化,模型结果清晰可见,模型效果一目了然 |

|

|

强大的人工复判能力,与自动判图相得益彰,100%涵盖于人工、半人工、全自动判图场景 |

|

|

丰富的数据分析功能,具备前层追溯、Map分析、相似性分析、决策分析等功能 |

案例介绍

※ 客户为国际泛半导体的龙头企业

|

|

• 商业挑战

1. 靠人工判别或者复判产品表面缺陷

2. 缺陷种类繁多(100+种)且难以准备准确分类 3. AI人才缺乏 4. 传统思维 5. 缺少定位高价值和可快速落地应用场景的方法 |

• 方案

|

|

• 方案落地效果

1. 全工厂自动判图,人员替代率80%,准确率提高20% 2. 减低质检成本85% 3. 提高产品质量并降低非质量成本(废料等) 4. 可以提供产品缺陷的根因分析 5. 辅导了5+人学会了使用和迭代已有的机器学习模型 6. 建立了缺陷检测的流程体系 |

返回列表

返回列表

京公网安备 11030102011246号

京公网安备 11030102011246号